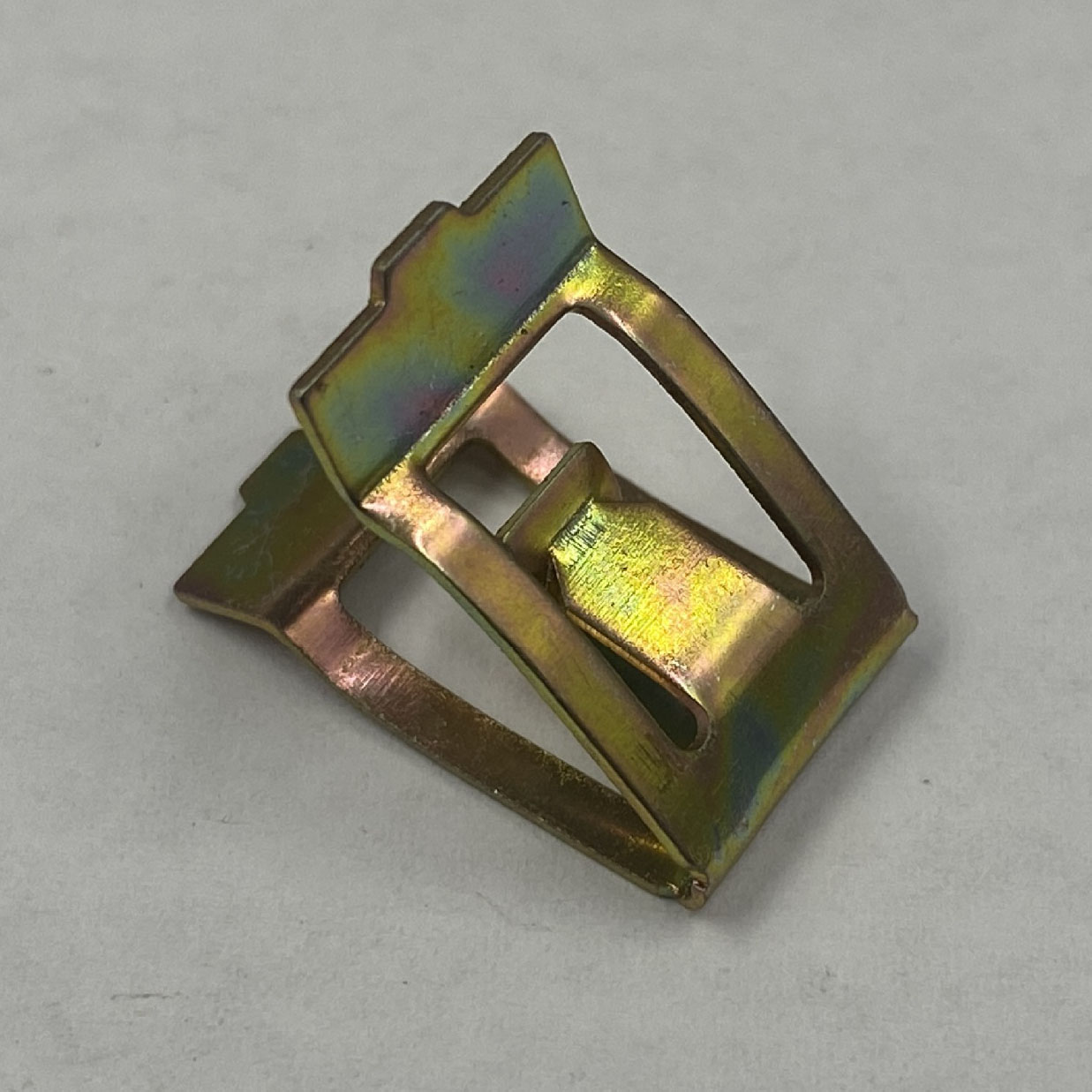

Labyrinthsiegel

Anfrage absenden

Bei der Labyrinthdichtung handelt es sich um eine Dichtungsart, die Leckagen durch den Einbau zahlreicher Wickelkammern zwischen rotierenden und stationären Komponenten reduziert und so ein ideales Labyrinth-Strömungskanalmodell darstellt. Seine Struktur besteht aus mehreren ringförmigen Dichtungszähnen, die nacheinander um die Welle herum angeordnet sind, wobei jeder Zahn eine Reihe von strömungsbeschränkenden Lücken und Expansionshohlräumen bildet. Beim Durchströmen des abgedichteten Mediums durch diese gewundenen Labyrinthspalte entsteht ein Drosseleffekt, wodurch der Zweck der Leckageverhinderung erreicht wird.

Labyrinthdichtungen werden aus Stahl- oder Aluminiumrohstoffen mit vielfältigen Oberflächenbehandlungsmöglichkeiten hergestellt. Die Installation ist schnell und unkompliziert und erfordert normalerweise keinen Umbau der Spindel. Diese Dichtungen dienen oft als primäre Schutzbarriere und tragen dazu bei, Lagerausfälle zu verhindern. Sie wurden entwickelt, um hochpräzise Lager vor Rost, Verschmutzung und Ablagerungen zu schützen und tragen dazu bei, Lagerausfälle oder unerwartete Wartungsprobleme zu vermeiden.

Produktparameter (Spezifikation)

|

Größe |

Maßgeschneidert |

Material |

Edelstahl, Kohlenstoffstahl, Aluminium |

|

Oberflächenbehandlung |

Natürlich, Galvanisieren, Oxidation, Polieren, |

Einheit |

Stück |

|

Verpackung |

Großkartons mit Paletten- oder individueller Verpackung |

Vorlaufzeit |

Hauptsaison: 20–30 Tage Nebensaison: 10–20 Tage |

Produktanwendung

Aufgrund des Spiels zwischen Rotor und Gehäuse bei Labyrinthdichtungen gibt es keinen festen Kontakt, sodass keine Schmierung erforderlich ist. Dieses Design berücksichtigt die Wärmeausdehnung und eignet sich für Hochtemperatur-, Hochdruck- und Hochgeschwindigkeitsanwendungen. Folglich wird diese Dichtungskonfiguration häufig für Wellenenddichtungen und Zwischenstufendichtungen in Dampfturbinen, Gasturbinen, Kompressoren und Gebläsen sowie für Frontdichtungen in anderen dynamischen Dichtungsanordnungen eingesetzt.

Produktionsdetails